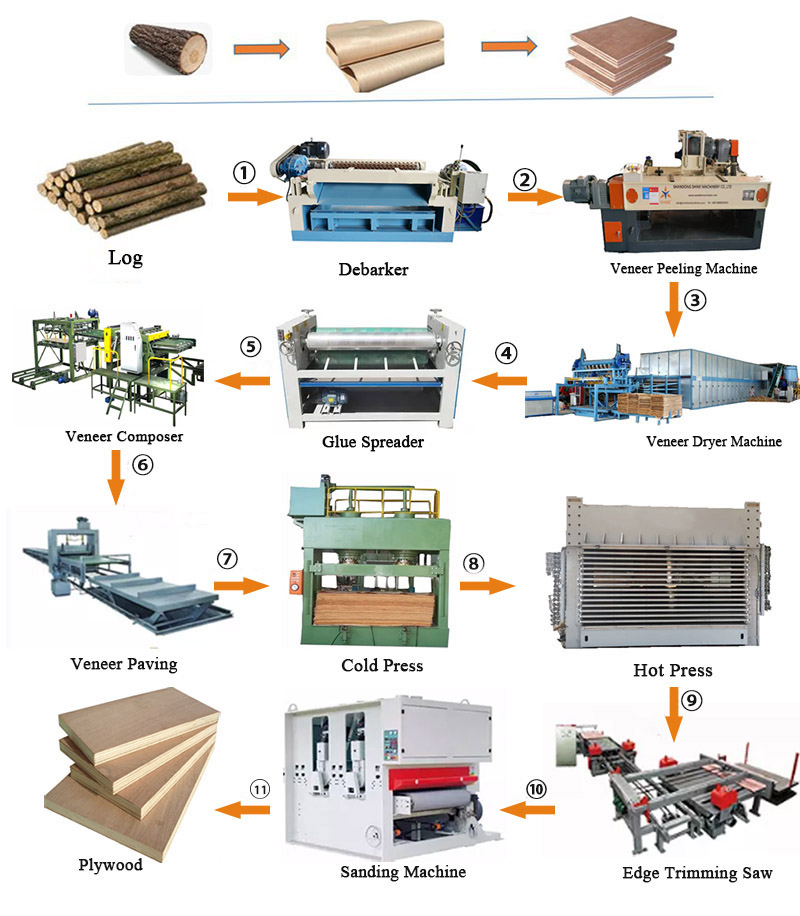

فرآیند تولید تخته سه لا

فرآیند تولید تخته سه لا یک فرآیند چند مرحله ای است که شامل پردازش مواد اولیه ، تولید روکش ، چسباندن و فشار و پس از پردازش است. در اینجا فرآیندهای اصلی تولید وجود دارد:

1. پردازش ورود به سیستم

برش: سیاهههای مربوط به طول های مناسب برای لایه برداری یا برنامه ریزی (معمولاً 2.6 متر یا اندازه های سفارشی) را برش دهید.

Debarking: پوست را حذف کنید تا تأثیر ناخالصی ها بر فرآیندهای بعدی کاهش یابد.

پخت و پز و نرم شدن (اختیاری): برای نرم کردن الیاف چوب برای لایه برداری ، سیاهههای مربوط به آن را خیس یا پخت (دمای حدود 60-80 ℃).

2. تولید روکش

برش مروارید (فرآیند اصلی):

سیاهههای نرم شده را روی دستگاه لایه برداری برطرف کرده و بچرخانید تا روکش های مداوم (ضخامت 0.1-4 میلی متر) را قطع کنید.

برنامه ریزی (نیازهای ویژه):

برای چوب با نیازهای بافتی بالا (مانند پانل های تزئینی) ، از برنامه ریزی برای به دست آوردن روکش با دانه مستقیم یا الگوهای خاص استفاده می شود.

خشک کردن روکش:

میزان رطوبت روکش از طریق خشک کن روکش (دمای 70-120 ℃) به 6-12 ٪ کاهش می یابد تا از تغییر شکل پس از چسباندن جلوگیری شود.

3.

مرتب سازی و تعمیر:

روکش های معیوب مانند ترک و کرم را برداشته و سوراخ ها یا ترک های کوچک را ترمیم کنید.

چسباندن:

چسب (معمولاً رزین اوره-فرمالدئید ، رزین فنولیک یا چسب سازگار با محیط زیست) را به طور مساوی روی سطح روکش بمالید ، با مقدار حدود 100-300 گرم در متر مربع.

4. مونتاژ (همپوشانی)

طراحی ساختاری:

با توجه به اصل "دانه چوب عمودی لایه های مجاور" ، روکش های همپوشانی (تعداد عجیب لایه ها ، مانند 3 لایه ، 5 لایه) برای اطمینان از استحکام متعادل.

ترتیب متقارن:

از روکش با کیفیت بالا برای لایه سطح و چوب ضخیم تر یا کم هزینه برای لایه هسته استفاده کنید.

5. فشار داغ

قبل از فشار (اختیاری):

رفع فشار اولیه روکش برای کاهش سوء استفاده در هنگام فشار گرم.

فشار داغ:

در یک مطبوعات داغ (دما 110-140 ℃ ، فشار 1.0-1.5mpa ، زمان 1-1.5 دقیقه در میلی متر) ، چسب برای تشکیل یک تخته پایدار درمان می شود.

6. پس از پردازش

خنک کننده و درمان:

به طور طبیعی خنک است و برای آزاد کردن استرس داخلی و تثبیت اندازه ، 24-48 ساعت ایستاده است.

پیرایش و شن و ماسه:

به اندازه استاندارد برش دهید (مانند 2440 mm 1220) ، سطح را تا زمانی که صاف و یکدست باشد ، ماسه بزنید.

درجه بندی و بازرسی:

قدرت درجه ، رطوبت و ظاهر مطابق با استانداردهای ملی (مانند GB/T 9846).

7. درمان ویژه (اختیاری)

درمان روکش: لایه تزئینی اضافی (مانند روکش ، کاغذ آغشته به ملامین).

درمان عملکردی: ضد رطوبت (چسب فنولیک) ، ضد آتش (غوطه وری بازدارنده شعله) ، ضد خوردگی (درمان شیمیایی) و غیره.

نقاط کنترل کلیدی

کیفیت روکش: ضخامت یکنواخت و بدون نقص.

انتخاب چسب: حفاظت از محیط زیست (مانند درجه E0/E1) ، مقاومت در برابر آب.

پارامترهای فشار داغ: دما ، فشار و زمان باید با نوع چسب و ضخامت مطابقت داشته باشد.

کنترل محتوای رطوبت: از پیچ و تاب یا ترکیدن هیئت مدیره خودداری کنید.

مناطق کاربردی: ساخت و ساز ، ساخت مبلمان ، جعبه های بسته بندی ، کشتی و غیره